ブログをご覧の皆様、はじめまして。

この度㈱スタジオ・ワットの新メンバーになりました、

深川友香(ふかちゃん)と申します!

私は前職でセレクトアパレルの販売をしておりました。海外メーカー商品なども販売していく中で、改めてMade in Japanモノの信頼度の高さを実感していましたしお客様にも熱く語っていたと思います。

そして気づいたんです。日本のものづくりの1ミリも知らないことを。(よく語ってたな笑)

こだわりぬいた日本のものづくり業界で世の中にインパクトを与えられるような企画やムーブメントを起こし現代社会に貢献したい。という気持ちが募り爆発し・・・。今に至ります。

本当に未知なる道のスタートを切ったばかりです!!!どんなことができるかな、、、とワクワク。

アンテナを張って。今だからこそ書けることや、気になるカルチャーetc…どんどん更新していきますので、ぜひともチェックして下さいね。

話は変わりまして、スタジオ・ワットのオリジナルてぬぐい“CHAORAS®”はどうやってできるか皆様ご存じですか?

簡単に言うと[織り]→[晒し]→[染め]→[整理]→[加工]という工程を経て商品となります。この[晒し]の部分を三共晒さんという会社でお願いしています。

今回は三共晒さんの工場見学させて頂きましたのでレポートしますっ!!!

その前に

晒とは???

まず紡績工場で綿花から生糸をつくり、その糸を織物工場で織って布をつくります。

その布に含まれる不純物を取り除く工程を晒しといいます。

なかなか普段は触れることがないと思いますが、実は約300年ほど前から続く日本の伝統産業なのです。

これを生機(きばた)といいます。織物工場から三共晒さんに届くのがこの状態。植物ならではの綿花の成分や糊がついており薄茶色をしています。

「これって、きなり?」

そうです。これがいわゆる生成りの布です。

にしてもきれいな織り柄~!

そしてこの大きなカゴに生地を詰め、

クレーンを使ってまた大きな釜に『釜入れ』し24時間以上かけて焚きます。

これを『釜焚き』といいます。『釜焚き』の後、『釜出し』します。

「お~~真っ白になってる!!!」

この水分たっぷりの重たい生地を『脱水』をします。2人体制で1人が晒生地を抜き取り、もう1人が遠心分離機に詰めて機械で脱水処理をします。

この作業がものすごく重労働!!!腰がバキバキになります。。。

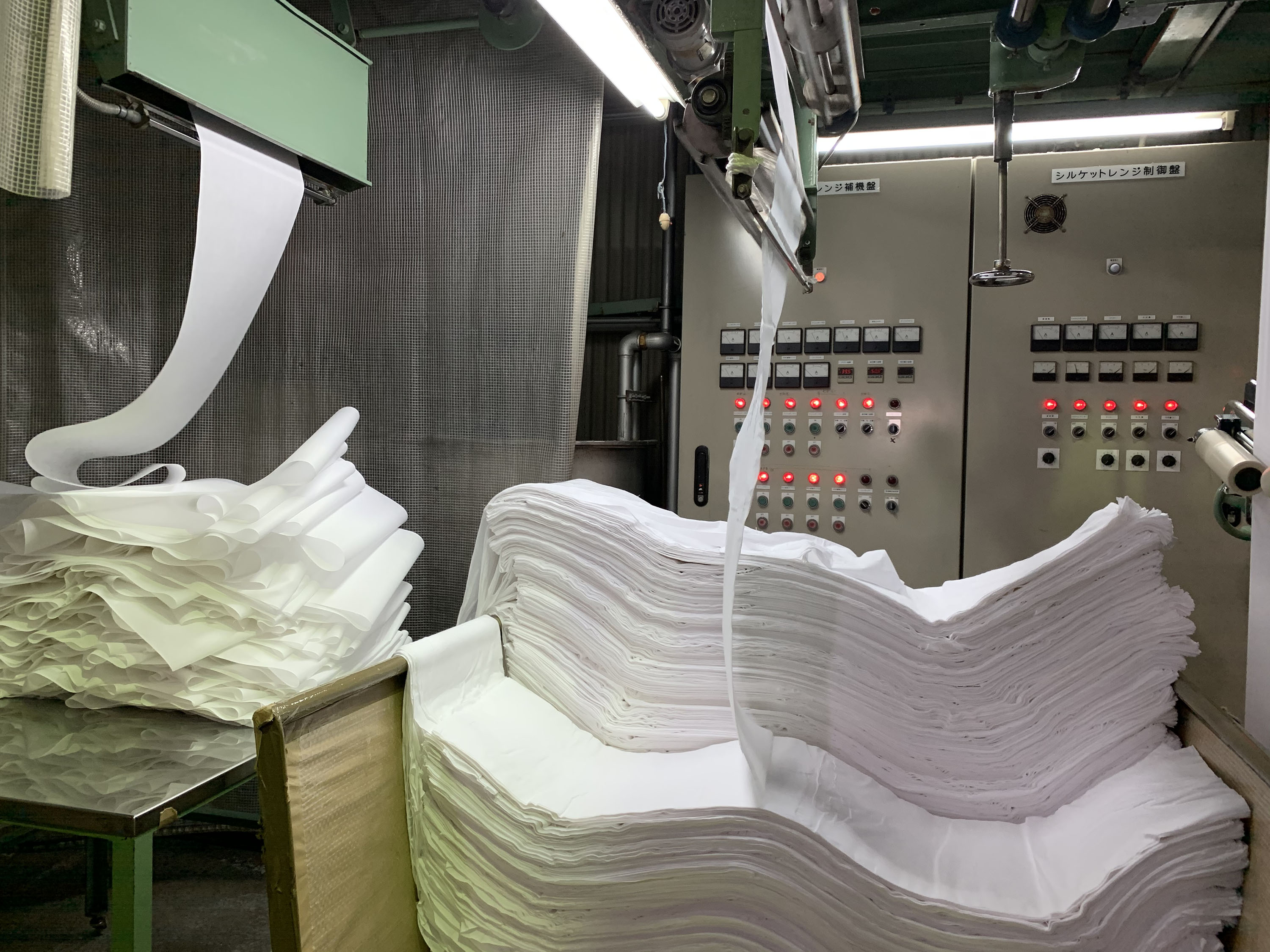

そして脱水した生地を『乾燥』させるために生地の端をミシンで縫い、つないだ生地を140℃のシリンダー乾燥機に通していきます。

さらに『加工』シワがなくなり鮮やかできれいな仕上がりになるシルケット加工。

(はいここで皆注目----!!!!)

手ぬぐいや浴衣のような巾の狭い生地(小巾織物)を加工できる機械はなんと・・・

★世界にひとつだけ。

三共晒さんだけなんです。すごい。。。

乾燥を終えるとタタミ機を使い、用途に合わせたサイズに畳み、出荷します。

以上が【晒し】の大まかな工程となります!!!

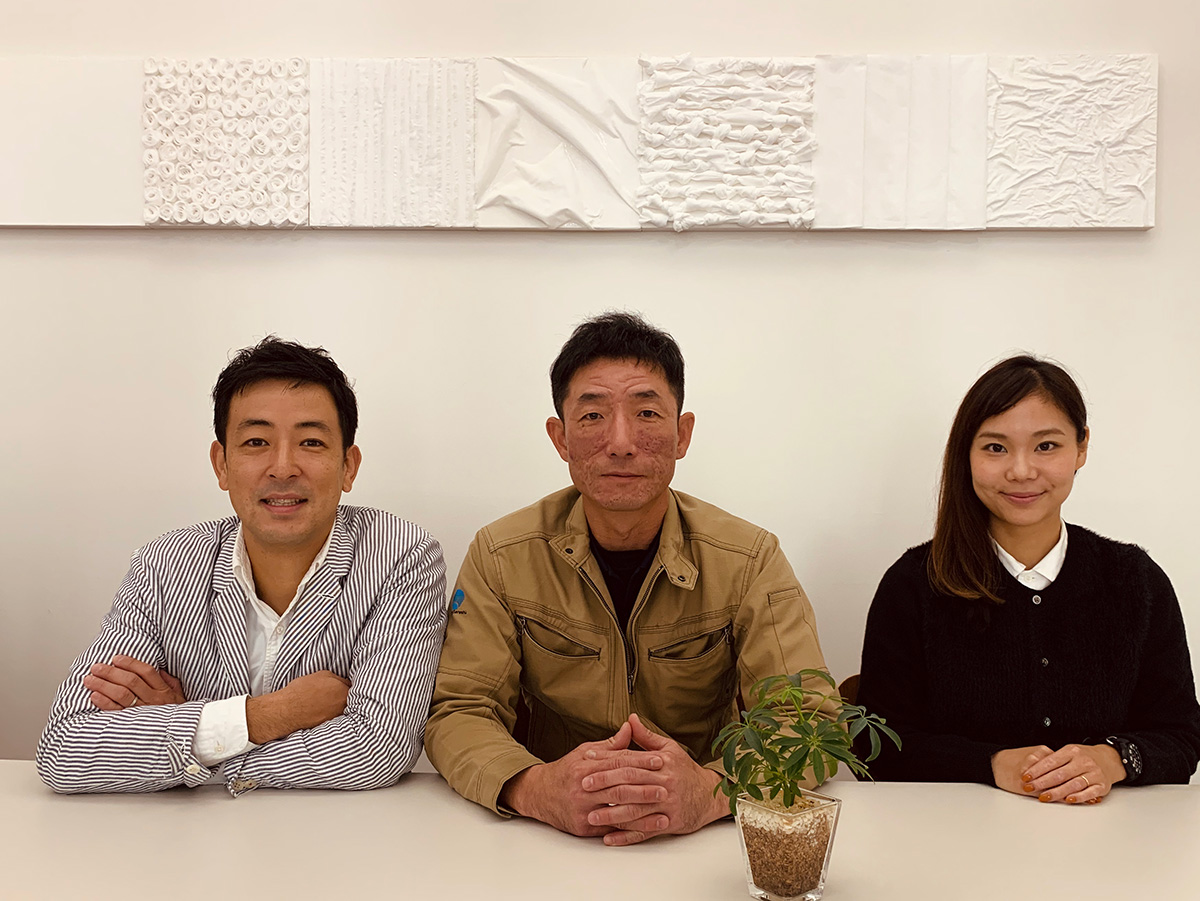

とても丁寧に説明をしてくださった三共晒の皆様、ありがとうございました。

記念に一緒にお写真を撮らせて頂きました。(照)

こちら素敵な晒生地のデザインパネルにご注目ください。

ちなみに。。。

スタジオワット代表宮本と三共晒社長の中野さんは幼少時代からの幼馴染なんです。ッ超素敵。

工場からリポートシリーズはまだまだ続きますよ~っと☆

ではまた次の投稿で~っ!!!